پی ال سی PLC یا کنترلگر منطقی برنامهپذیر، یک کامپیوتر صنعتی است که برای کنترل فرآیندهای خودکار در صنایع مختلف استفاده میشود. این دستگاه به ورودیهای مختلف از حسگرها و سوئیچها پاسخ میدهد و با اجرای برنامهای که توسط کاربر تعریف شده است، خروجیهایی را برای کنترل تجهیزات مختلف مانند موتورها، پمپها و لامپها ارائه میدهد. PLC ها به دلیل دقت، سرعت بالا و قابلیت اطمینان، در محیطهای صنعتی مانند خطوط تولید، سیستمهای حملونقل و تجهیزات کنترل فرآیندهای پیچیده کاربرد گستردهای دارند و به راحتی برنامهریزی و توسعه مییابند.

پی ال سی چیست ؟

پی ال سی PLC یا Programmable Logic Controller (کنترلگر منطقی برنامهپذیر) یک دستگاه الکترونیکی صنعتی است که برای کنترل خودکار فرآیندها و ماشینآلات در صنایع مختلف استفاده میشود. این دستگاه به عنوان یک کامپیوتر تخصصی، برای کنترل و مانیتورینگ سیستمهای پیچیده به کار میرود. PLCها به طور خاص طراحی شدهاند تا در محیطهای صنعتی سخت و چالشبرانگیز، که نیاز به دقت، قابلیت اطمینان و انعطافپذیری بالا دارند، عملکرد مطلوبی داشته باشند.

PLCها ورودیهایی مانند سنسورها، سوئیچها و دیگر دستگاههای ورودی را دریافت کرده و سپس با اجرای برنامهای که توسط کاربر نوشته شده است، خروجیهای مناسب را به تجهیزات مختلف مانند موتورها، پمپها، شیرها و نمایشگرها ارسال میکنند. این برنامهها معمولاً به صورت زبانهای برنامهنویسی خاصی مانند Ladder Logic نوشته میشوند که مخصوص پی ال سی ها طراحی شدهاند.

یکی از مزایای اصلی پی ال سی ها، قابلیت تغییر و بهروزرسانی برنامهها بدون نیاز به تغییر سختافزار است. این ویژگی به کاربر امکان میدهد تا به سرعت و با کمترین هزینه، تغییرات لازم را در فرآیندهای صنعتی اعمال کند. به همین دلیل، PLC ها در صنایع مختلف مانند تولید، نفت و گاز، حملونقل و خودروسازی بسیار محبوب و پرکاربرد هستند.

پی ال سی ها با دریافت اطلاعات از سنسورها و اجرای برنامههای کنترلی، فرآیندها را بهصورت دقیق و مطمئن مدیریت میکنند. این دستگاهها به دلیل انعطافپذیری و قابلیت اطمینان بالا، در بهینهسازی تولید و افزایش بهرهوری نقش مهمی دارند.

PLC مخفف چیست؟

PLC مخفف Programmable Logic Controller به معنای “کنترلگر منطقی برنامهپذیر” است. این دستگاه یک کامپیوتر صنعتی است که برای کنترل خودکار ماشینآلات و فرآیندهای صنعتی استفاده میشود. پی ال سی ورودیها را پردازش کرده و بر اساس برنامهای که در آن تعریف شده، خروجیهای مورد نیاز را برای کنترل تجهیزات مختلف مانند موتورها و شیرها ارائه میدهد.

تاریخچه پی ال سی

تاریخچه پی ال سی به دهه 1960 بازمیگردد، زمانی که صنایع خودروسازی، به ویژه شرکت جنرال موتورز (GM)، به دنبال راهحلی برای جایگزینی سیستمهای کنترل رلهای پیچیده و پرهزینه بودند. در سال 1968، اولین PLC توسط شرکت Bedford Associates به نام Modicon 084 معرفی شد. این دستگاه به سرعت در صنایع دیگر نیز مورد استفاده قرار گرفت، زیرا قابلیت برنامهریزی مجدد، کاهش زمان نصب و نگهداری آسانتر را فراهم میکرد. PLCها به مرور زمان پیشرفت کرده و با اضافه شدن قابلیتهای بیشتر و استانداردهای ارتباطی، به یکی از ابزارهای کلیدی در اتوماسیون صنعتی تبدیل شدند. امروزه، PLCها نقش اساسی در کنترل فرآیندهای صنعتی پیچیده و بهینهسازی تولید ایفا میکنند.

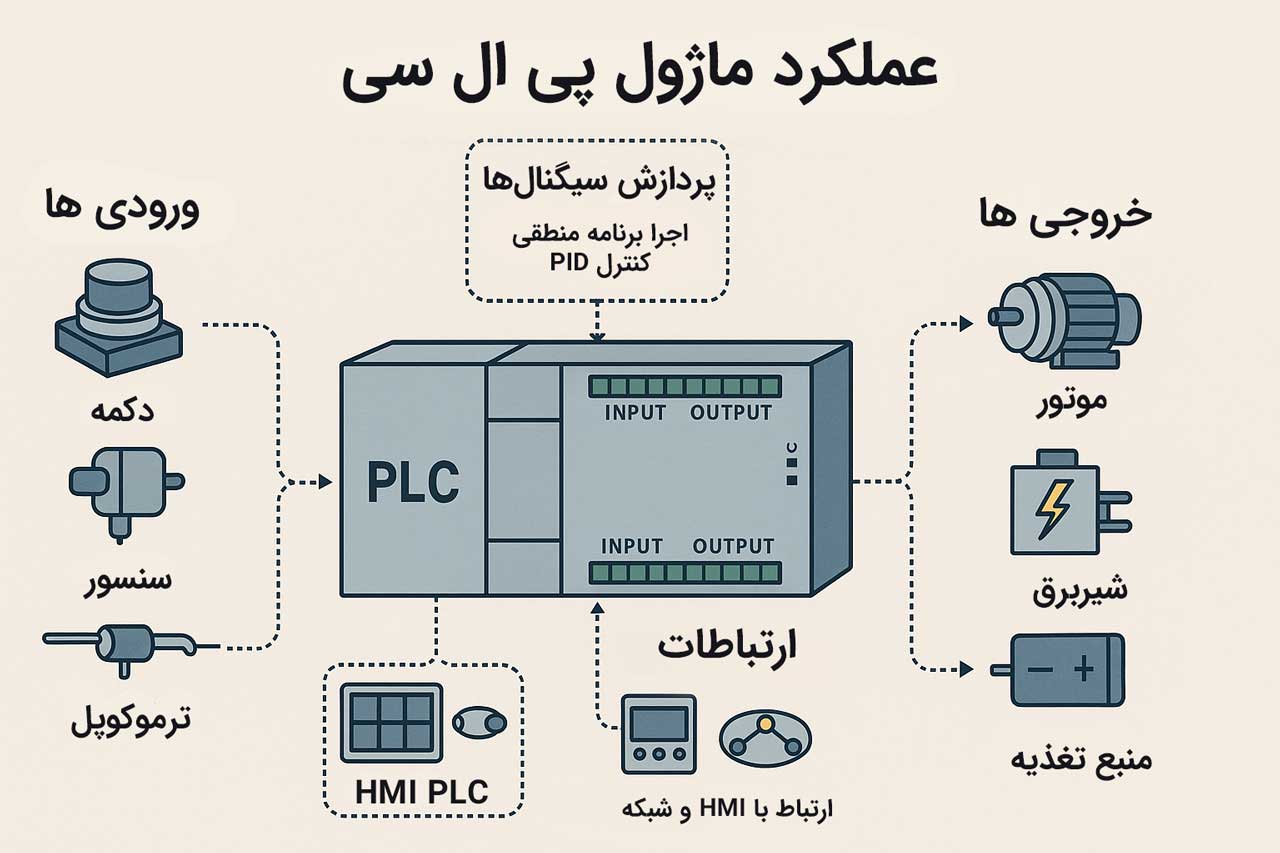

عملکرد پی ال سی

پی ال سی (PLC) یا کنترلگر منطقی برنامهپذیر، یک دستگاه الکترونیکی است که برای کنترل اتوماتیک فرآیندها و ماشینآلات صنعتی طراحی شده است. عملکرد پی ال سی شبیه به مغز یک سیستم کنترل است که ورودیها را دریافت کرده، آنها را پردازش میکند و خروجیهای مناسب را تولید میکند.

1. دریافت ورودیها: پی ال سی ابتدا اطلاعات را از سنسورها و دستگاههای ورودی مختلف مانند سوئیچها، دما سنجها، فشار سنجها، و غیره دریافت میکند. این ورودیها میتوانند به صورت دیجیتال (روشن/خاموش) یا آنالوگ (مقادیر پیوسته) باشند.

2. پردازش اطلاعات: پس از دریافت ورودیها، پی ال سی با استفاده از برنامهای که توسط کاربر نوشته شده، این اطلاعات را پردازش میکند. برنامه پی ال سی معمولاً با استفاده از زبانهای برنامهنویسی مانند Ladder Logic یا Function Block Diagram (FBD) نوشته میشود. این برنامه مشخص میکند که در پاسخ به هر ورودی، چه عملیاتی باید انجام شود.

3. تولید خروجیها: بر اساس نتیجه پردازش، پی ال سی فرمانهای کنترلی را به دستگاههای خروجی مانند موتورها، شیرها، لامپها، یا دیگر عناصر اجرایی ارسال میکند. به عنوان مثال، اگر سنسوری وجود دما را بالاتر از حد مجاز تشخیص دهد، پی ال سی ممکن است فرمانی را برای روشن کردن یک سیستم خنککننده ارسال کند.

4. چرخه اسکن: پی ال سی به صورت مداوم و با سرعت بالا، چرخهای به نام اسکن را اجرا میکند. در هر چرخه، پی ال سی ورودیها را بررسی کرده، برنامه را اجرا میکند و خروجیها را به روز میکند. این چرخه به سرعت تکرار میشود و به پی ال سی امکان میدهد تا به تغییرات در ورودیها به سرعت پاسخ دهد.

به طور کلی، پی ال سی به دلیل قابلیت اطمینان بالا، سهولت برنامهنویسی و انعطافپذیری، به طور گسترده در اتوماسیون صنعتی برای کنترل فرآیندها و ماشینآلات مورد استفاده قرار میگیرد.

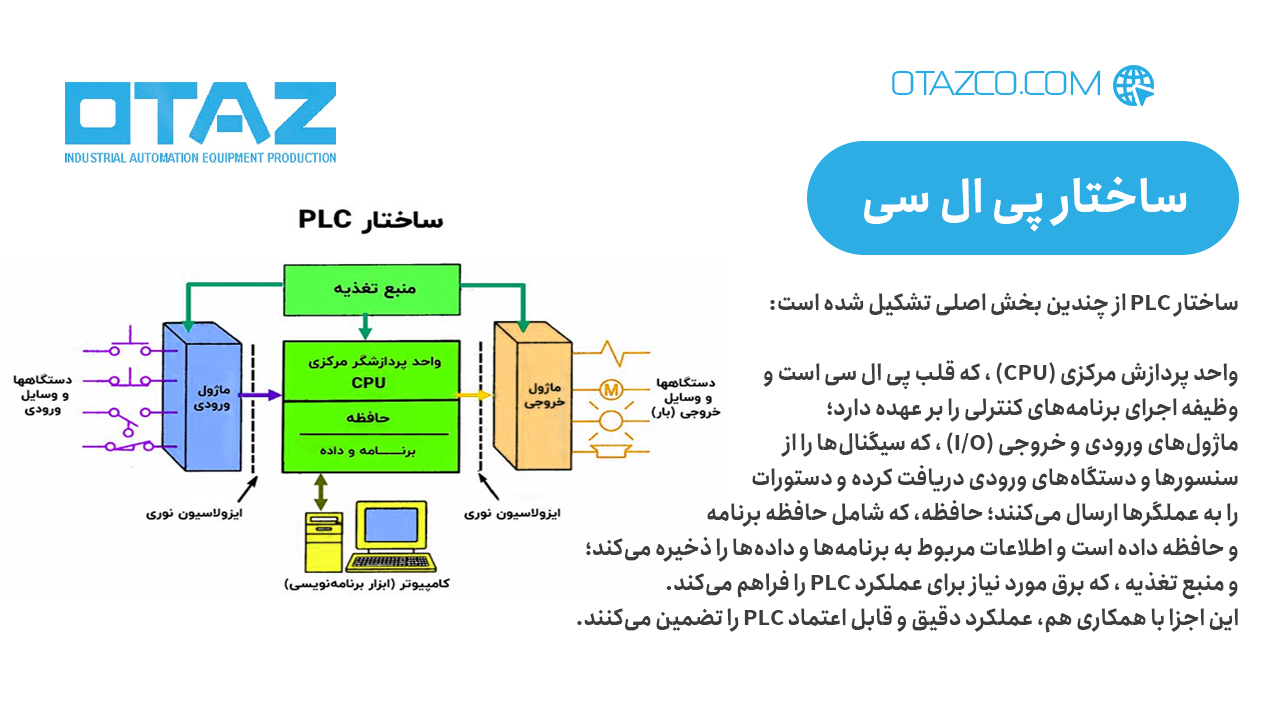

ساختار پی ال سی

ساختار پی ال سی از چندین بخش اصلی تشکیل شده است: واحد پردازش مرکزی (CPU)، که قلب PLC است و وظیفه اجرای برنامههای کنترلی را بر عهده دارد؛ ماژولهای ورودی و خروجی (I/O)، که سیگنالها را از سنسورها و دستگاه های ورودی دریافت کرده و دستورات را به عملگرها ارسال میکنند؛ حافظه، که شامل حافظه برنامه و حافظه داده است و اطلاعات مربوط به برنامهها و دادهها را ذخیره میکند؛ و منبع تغذیه، که برق مورد نیاز برای عملکرد PLC را فراهم میکند. این اجزا با همکاری هم، عملکرد دقیق و قابل اعتماد PLC را تضمین میکنند.

ساختار پی ال سی از چندین بخش اصلی تشکیل شده است: واحد پردازش مرکزی (CPU)، که قلب PLC است و وظیفه اجرای برنامههای کنترلی را بر عهده دارد؛ ماژولهای ورودی و خروجی (I/O)، که سیگنالها را از سنسورها و دستگاه های ورودی دریافت کرده و دستورات را به عملگرها ارسال میکنند

ماژول منبع تغذیه در پی ال سی

ماژول منبع تغذیه در پی ال سی وظیفه تأمین برق لازم برای عملکرد صحیح تمامی اجزای PLC را بر عهده دارد. این ماژول، ولتاژ ورودی (معمولاً AC) را به ولتاژهای DC پایدار و مناسب برای بخشهای مختلف PLC مانند CPU، ماژولهای ورودی/خروجی و دیگر اجزا تبدیل میکند. منبع تغذیه باید از نظر ولتاژ و جریان خروجی کاملاً پایدار باشد تا PLC بتواند در محیطهای صنعتی با دقت و اطمینان بالا کار کند. در برخی سیستمها، منبع تغذیه همچنین محافظت در برابر نوسانات برق را فراهم میکند.

ماژول CPU در پی ال سی

ماژول CPU در پی ال سی مغز سیستم است که تمامی محاسبات و اجرای برنامههای کنترلی را انجام میدهد. این ماژول دستورات ورودی را پردازش کرده و خروجیهای لازم را به دستگاهها ارسال میکند. حافظه PLC شامل دو بخش اصلی است: حافظه برنامه، که برنامههای کنترلی در آن ذخیره میشوند، و حافظه داده، که اطلاعات موقت و متغیرها را در حین اجرای برنامه نگهداری میکند. این ترکیب به CPU امکان میدهد تا برنامهها را بهدرستی اجرا کرده و فرآیندهای صنعتی را کنترل کند.

ماژول ورودی در PLC

ماژول ورودی در PLC وظیفه دریافت سیگنالها از دستگاههای ورودی مختلف مانند سنسورها، سوئیچها، و دکمهها را بر عهده دارد. این ماژولها سیگنالهای ورودی که معمولاً به صورت ولتاژ یا جریان الکتریکی هستند را دریافت و به دادههای دیجیتالی تبدیل میکنند که توسط واحد پردازش مرکزی (CPU) قابل فهم باشد. ماژولهای ورودی به دو دسته دیجیتال و آنالوگ تقسیم میشوند؛ ماژولهای دیجیتال برای ورودیهای با حالت روشن/خاموش (0 یا 1) استفاده میشوند، در حالی که ماژولهای آنالوگ برای ورودیهایی که دارای محدوده پیوستهای از مقادیر هستند، مانند سنسورهای دما یا فشار، کاربرد دارند. ماژول ورودی همچنین میتواند ورودیها را از نظر سیگنالهای ناخواسته فیلتر کرده و از صحت و دقت دادههای دریافتشده اطمینان حاصل کند. این دادههای پردازششده سپس توسط CPU برای کنترل فرآیندهای مختلف صنعتی استفاده میشوند.

ماژول خروجی در PLC

ماژول خروجی در PLC وظیفه ارسال سیگنالهای کنترل به دستگاههای اجرایی مانند موتورها، شیرها، لامپها، و رلهها را بر عهده دارد. این ماژولها سیگنالهای دیجیتالی یا آنالوگی را که از واحد پردازش مرکزی (CPU) دریافت میکنند، به سیگنالهای الکتریکی تبدیل کرده و به تجهیزات مختلف ارسال میکنند. ماژولهای خروجی نیز به دو دسته دیجیتال و آنالوگ تقسیم میشوند؛ ماژولهای خروجی دیجیتال برای ارسال سیگنالهای روشن/خاموش (0 یا 1) به دستگاههای ساده مانند رلهها به کار میروند، در حالی که ماژولهای آنالوگ برای کنترل دستگاههایی که نیاز به سیگنالهای با محدوده پیوسته دارند، مانند کنترل سرعت موتور یا تنظیم دما، استفاده میشوند. این ماژولها با دقت و اطمینان بالا، دستورات کنترلی را به عملگرها منتقل میکنند و نقش حیاتی در اجرای صحیح و به موقع فرآیندهای صنعتی دارند. تنظیمات صحیح ماژول خروجی برای عملکرد مطلوب و ایمن سیستمهای کنترلی بسیار مهم است.

مزایای پی ال سی

پی ال سی ها دارای مزایای متعددی هستند که آنها را به یکی از اجزای اصلی در اتوماسیون صنعتی تبدیل کرده است. از جمله این مزایا میتوان به قابلیت برنامهریزی مجدد اشاره کرد که امکان تغییر سریع برنامهها بدون نیاز به تغییر سختافزار را فراهم میکند. انعطافپذیری بالای پی ال سی ها باعث میشود تا بتوانند در انواع فرآیندهای صنعتی مورد استفاده قرار گیرند. همچنین، PLCها قابلیت اطمینان و پایداری بالایی دارند و میتوانند در محیطهای صنعتی سخت و چالشبرانگیز به خوبی عمل کنند. کاهش هزینههای تعمیر و نگهداری و زمان نصب کوتاهتر نیز از دیگر مزایای آنها است.

| مزیت اصلی | توضیح مختصر | کاربردهای مرتبط |

|---|---|---|

| افزایش دقت و قابلیت اطمینان | عملکرد پایدار و بدون خطا در محیطهای صنعتی سخت | کنترل خطوط تولید، ماشینآلات CNC |

| قابلیت برنامهریزی مجدد | امکان تغییر منطق کنترلی بدون تغییر سختافزار | توسعه یا بهینهسازی فرآیندها |

| سرعت بالای پردازش | پاسخدهی سریع به ورودیها و تصمیمگیری سریع | کاربرد در سیستمهای real-time مثل بستهبندی سریع |

| کاهش سیمکشی | نیاز کمتر به رلهها و تایمرهای فیزیکی | نصب آسانتر، تعمیر و نگهداری سادهتر |

| صرفهجویی در فضا | حجم کم و طراحی ماژولار | تابلوهای کنترل با فضای محدود |

| قابلیت اتصال به سایر دستگاهها | ارتباط با سنسورها، درایوها، HMI و سیستمهای اسکادا | اتوماسیون کامل کارخانه، مانیتورینگ و کنترل مرکزی |

| پشتیبانی از پروتکلهای صنعتی | مانند Modbus، Profibus، Ethernet/IP | شبکهسازی در سیستمهای پیچیده و توزیعشده |

| امکان عیبیابی ساده و سریع | دارا بودن ابزارهای داخلی برای بررسی خطاها و لاگگیری | کاهش زمان توقف سیستم و هزینههای نگهداری |

| افزایش ایمنی سیستمها | امکان پیادهسازی سناریوهای ایمنی و قفلهای نرمافزاری | کاربرد در سیستمهای خطرناک مثل پرسهای صنعتی یا روباتها |

| قابلیت گسترش سیستمها | افزودن ماژولهای جدید به سیستم بدون نیاز به تعویض کل کنترلر | پروژههای در حال توسعه یا قابل ارتقاء در آینده |

معایب پی ال سی

با وجود مزایای فراوان، پی ال سی ها نیز دارای معایبی هستند. یکی از اصلیترین معایب هزینه بالای اولیه است، بهویژه در پروژههای کوچک که ممکن است استفاده از PLC توجیه اقتصادی نداشته باشد. همچنین، پیچیدگی برنامهنویسی و نیاز به تخصص فنی برای برنامهریزی و نگهداری میتواند چالشبرانگیز باشد. در مواردی، محدودیت در تعداد ورودیها و خروجیها ممکن است باعث نیاز به اضافه کردن ماژولهای اضافی و افزایش هزینهها شود. همچنین، عمر محدود برخی قطعات PLC و نیاز به تعویض آنها در طول زمان میتواند هزینههای نگهداری را افزایش دهد.

کاربرد پی ال سی(PLC)

پی ال سی ها کاربردهای گستردهای در صنایع مختلف دارند و به عنوان قلب سیستمهای اتوماسیون صنعتی شناخته میشوند. یکی از اصلیترین کاربردهای PLC در خطوط تولید کارخانهها است، جایی که برای کنترل و هماهنگی ماشینآلات مختلف، نظارت بر فرآیندها و بهبود کارایی تولید به کار میروند. به عنوان مثال، در صنعت خودروسازی، پی ال سی ها برای هماهنگی رباتها، نقالهها و سایر تجهیزات خودکار مورد استفاده قرار میگیرند.

در صنعت نفت و گاز نیز PLCها برای کنترل فرآیندهای پیچیده مانند پالایش، انتقال و ذخیرهسازی استفاده میشوند. این دستگاهها با دقت و اطمینان بالا، فرآیندهای حیاتی مانند کنترل فشار، دما و جریان را مدیریت میکنند. در صنایع شیمیایی، پی ال سی ها برای کنترل واکنشهای شیمیایی و حفظ شرایط ایمن و بهینه در تولید مواد شیمیایی به کار گرفته میشوند.

همچنین، در سیستمهای حمل و نقل، در کنترل ترافیک، سیگنالهای راهنمایی و رانندگی، و سیستمهای مترو و راهآهن نقش مهمی ایفا میکنند. آنها با جمعآوری اطلاعات از حسگرها و ارسال دستورات به دستگاههای اجرایی، جریان ترافیک را مدیریت و ایمنی را تضمین میکنند.

در تأسیسات آب و فاضلاب، برای کنترل و نظارت بر فرآیندهای تصفیه آب، پمپاژ، و توزیع به کار میروند. این دستگاهها با نظارت مداوم بر کیفیت آب و شرایط عملیاتی، از تامین آب سالم و بهداشتی اطمینان حاصل میکنند.

به طور کلی، پی ال سی ها در هر صنعتی که نیاز به کنترل دقیق و خودکار فرآیندها وجود داشته باشد، کاربرد دارند. این دستگاهها با انعطافپذیری، قابلیت اطمینان و دقت بالا، به بهبود کارایی و ایمنی در فرآیندهای صنعتی کمک میکنند.

| صنایع | کاربرد پی ال سی |

|---|---|

| خطوط تولید اتوماتیک | کنترل توالی و عملکرد تجهیزات تولید |

| ماشینآلات صنعتی | تنظیم سرعت، دما، فشار و زمانبندی |

| سیستمهای بستهبندی | کنترل دقیق برش، پرکردن، برچسبزنی |

| آسانسورها و پلهبرقی | مدیریت حرکت، توقف و ایمنی |

| تصفیهخانهها | پایش و تنظیم سطح، دما، PH و فشار |

| کنترل ترافیک | چراغهای راهنمایی و کنترل تقاطعها |

برنامه نویسی پی ال سی

برنامه نویسی پی ال سی یک فرآیند کلیدی در راهاندازی و بهینهسازی سیستمهای اتوماسیون صنعتی است. این برنامهنویسی شامل ایجاد دستورالعملهایی است که توسط واحد پردازش مرکزی (CPU) PLC برای کنترل ماشینآلات و فرآیندهای صنعتی اجرا میشوند. رایجترین زبان برنامهنویسی PLC، Ladder Logic یا “منطق نردبانی” است که شباهت زیادی به نقشههای مدارهای رلهای دارد. این زبان به دلیل سادگی و شباهت به مدارهای الکتریکی، بسیار محبوب است و امکان ایجاد، خواندن و رفع خطای برنامهها را برای تکنسینها آسان میسازد.

علاوه بر Ladder Logic، زبانهای دیگری مانند Structured Text (ST)، Function Block Diagram (FBD)، Instruction List (IL) و Sequential Function Chart (SFC) نیز برای برنامهنویسی پی ال سی استفاده میشوند. هر یک از این زبانها برای کاربردهای خاصی مناسب هستند؛ مثلاً Structured Text یک زبان مشابه زبانهای برنامهنویسی سنتی مانند Pascal است و برای وظایف محاسباتی پیچیده مناسب است.

برنامه نویسی PLC نیازمند درک عمیق از فرآیندهای صنعتی و منطق کنترلی است. برنامهنویس باید بهدقت مراحل مختلف فرآیند را تحلیل کرده و دستورات لازم برای کنترل صحیح این مراحل را در قالب برنامه PLC پیادهسازی کند. این برنامهها سپس به PLC منتقل میشوند و بر اساس این دستورالعملها، تجهیزات صنعتی را کنترل میکند.

یکی از ویژگیهای مهم برنامهنویسی آن ها، قابلیت تغییر و بهروزرسانی آسان برنامهها بدون نیاز به توقف کامل سیستم است. این امکان به کاربران اجازه میدهد تا با تغییر در برنامهها، فرآیندها را بهینه کرده و به نیازهای متغیر تولید پاسخ دهند. علاوه بر این، برنامهنویسی PLC با استفاده از نرمافزارهای شبیهسازی امکان تست و عیبیابی برنامهها قبل از اجرا در دنیای واقعی را فراهم میکند، که باعث کاهش زمان خرابی و افزایش بهرهوری میشود.

نگهداری و تعمیرات پی ال سی

نگهداری و تعمیرات پی ال سی یکی از جنبههای حیاتی برای اطمینان از عملکرد پایدار و بیوقفه سیستمهای اتوماسیون صنعتی است. به دلیل نقش مهمی که پی ال سی ها در کنترل فرآیندهای صنعتی ایفا میکنند، هرگونه خرابی یا نقص در عملکرد آنها میتواند به توقف تولید، کاهش بهرهوری و حتی خسارات مالی منجر شود. بنابراین، نگهداری منظم و پیشگیرانه برای جلوگیری از بروز مشکلات ضروری است.

نگهداری این ماژول شامل بازرسی دورهای قطعات مانند منبع تغذیه، ماژول های ورودی/خروجی و CPU میشود تا از عملکرد صحیح و بدون نقص آنها اطمینان حاصل شود. بررسی وضعیت اتصالات الکتریکی، تمیز کردن آنها از گرد و غبار و اطمینان از تهویه مناسب از دیگر وظایف مهم در نگهداری است.

علاوه بر این، پشتیبانگیری منظم از برنامههای PLC بسیار مهم است، تا در صورت بروز مشکلات نرمافزاری یا خرابی حافظه، برنامهها بتوانند به سرعت بازیابی شوند. همچنین، بروزرسانی نرمافزار و فریمورهای ماژول به جدیدترین نسخهها میتواند به بهبود عملکرد و رفع مشکلات امنیتی کمک کند.

در صورت بروز خرابی، تشخیص سریع و دقیق مشکل با استفاده از ابزارهای تشخیصی و نرمافزارهای تخصصی انجام میشود. این ابزارها به تکنسینها کمک میکنند تا به سرعت عیب را شناسایی و تعمیر کنند. برنامهریزی و اجرای صحیح نگهداری و تعمیرات پی ال سی نه تنها از خرابیهای ناگهانی جلوگیری میکند، بلکه عمر مفید تجهیزات را نیز افزایش میدهد و هزینههای عملیاتی را کاهش میدهد.

سولات مهم در حوضه ی پی ال سی

پی ال سی که یک کنترلکننده دیجیتال برای اتوماسیون فرآیندهای صنعتی است.

تفاوت اصلی آن با کنترلکنندههای رلهای در موارد زیر است:

انعطافپذیری: در PLC میتوانید برنامهها را به راحتی تغییر دهید، در حالی که سیستمهای رلهای نیاز به سیمکشی مجدد دارند.

اندازه و مصرف انرژی: پیالسیها جمعوجورتر و کممصرفتر هستند.

سرعت: سرعت پاسخدهی پیالسیها به مراتب بالاتر از رلهها است.

هنگام انتخاب یک پی ال سی، موارد زیر را در نظر بگیرید:

تعداد ورودیها و خروجیها (I/O): بسته به نیاز پروژه، تعداد و نوع I/O اهمیت دارد.

حافظه: برای ذخیره برنامهها و دادهها.

پروتکلهای ارتباطی: مثل Modbus، Ethernet یا Profibus برای اتصال به سایر تجهیزات.

شرایط محیطی: مقاومت در برابر دما، رطوبت و ارتعاش.

قیمت و برند: باید متناسب با بودجه و کیفیت مورد نیاز باشد.

برای عیبیابی پیالسی، مراحل زیر پیشنهاد میشود:

1. بررسی وضعیت LEDها: چراغهای روی دستگاه وضعیت منبع تغذیه، ارتباطات و عملکرد برنامه را نشان میدهند.

2. بررسی ورودیها و خروجیها: با استفاده از نرمافزار برنامهنویسی یا مولتیمتر صحت سیگنالها را چک کنید.

3. تست برنامه: خطاهای منطقی در برنامهنویسی را بررسی و رفع کنید.

4. بازبینی اتصالات فیزیکی: سیمکشی و اتصالات را از نظر قطعی یا خرابی بررسی کنید.

طبق استاندارد IEC 61131-3، پنج زبان اصلی برای برنامهنویسی پیالسی وجود دارد:

Ladder Diagram (LD): شبیه نمودار نردبانی.

Function Block Diagram (FBD): مبتنی بر بلوکهای گرافیکی.

Structured Text (ST): زبان برنامهنویسی متنی شبیه به Pascal.

Instruction List (IL): زبان اسمبلیمانند.

Sequential Function Chart (SFC): برای فرآیندهای ترتیبی.

Compact PLC: همه ماژولها (CPU، ورودی/خروجی و منبع تغذیه) در یک واحد یکپارچه قرار دارند. مناسب برای پروژههای کوچک و متوسط.

Modular PLC: قابلیت افزودن یا حذف ماژولها برای سفارشیسازی بیشتر وجود دارد. این نوع برای پروژههای بزرگ و پیچیده مناسبتر است.