پی ال سی یکی از مهمترین ابزارهای کنترل صنعتی است که با دقت و انعطافپذیری بالای خود، در بسیاری از فرایندهای اتوماسیون مورد استفاده قرار میگیرد. در مقایسه با سیستمهای کنترلی رلهای، PLC از قابلیت برنامهریزی و تغییر سریعتر بهره میبرد و امکان افزودن یا تغییر منطق کنترلی بدون نیاز به تغییرات فیزیکی فراهم میشود. از سوی دیگر، سیستمهای مبتنی بر کامپیوتر برای برخی کاربردهای پیشرفتهتر، مانند پردازش دادههای سنگین یا کنترلهای پیچیده، مناسبترند اما هزینههای نگهداری و پایداری آنها نسبت به PLC بیشتر است.

در مقایسه با میکروکنترلرها، PLC برای کاربردهای صنعتی بسیار مقاومتر و پایدارتر است و در شرایط محیطی سخت همچون دما، رطوبت و نویزهای الکتریکی عملکرد بهتری دارد. همچنین، DCS (سیستم کنترل توزیع شده) برای پروژههای بزرگتر و پیچیده با تعداد زیادی نقاط کنترلی مناسبتر است اما PLCها به دلیل سادگی و هزینههای کمتر، در پروژههای کوچکتر یا متوسط ترجیح داده میشوند. PACها نیز شبیه به PLC هستند ولی قابلیتهای بیشتری در ارتباط با پردازش دادههای پیچیده دارند. در نهایت، انتخاب بین این سیستمها به نیاز پروژه و میزان پیچیدگی و حساسیت کنترلها بستگی دارد.

مقایسه PLC و سیستم های کنترلی رله ای

سیستمهای کنترلی رلهای که به عنوان روشهای سنتی کنترل شناخته میشوند، برای دههها در صنایع مختلف استفاده میشدند. این سیستمها بر پایه ترکیب فیزیکی رلهها، تایمرها و کنتاکتورها عمل میکنند. در این سیستمها، برای هر تغییر در فرآیند یا منطق کنترلی، نیاز به تغییرات سیمکشی و اضافه یا حذف قطعات فیزیکی وجود دارد که زمانبر و پرهزینه است. همچنین با افزایش پیچیدگی، حجم و تعداد رلهها زیاد شده و نگهداری سیستم دشوارتر میشود.

در مقابل، پی ال سی یا کنترلکننده منطقی برنامهپذیر، یک ابزار پیشرفتهتر و انعطافپذیرتر است که از طریق نرمافزار قابل برنامهریزی است. PLC به راحتی میتواند منطق کنترلی پیچیده را بدون نیاز به تغییرات فیزیکی پیادهسازی کند و امکان تغییرات و بهروزرسانی سریعتر را فراهم میکند. همچنین در مقایسه با سیستمهای رلهای، PLCها فضای کمتری اشغال میکنند و عملکرد بسیار قابلاعتمادتر و دقیقتری دارند.

مزیت دیگر PLCها نسبت به سیستمهای رلهای، قابلیت مانیتورینگ و عیبیابی سریعتر است که باعث کاهش زمان توقف تولید و بهینهسازی فرآیندهای صنعتی میشود. بنابراین، پی ال سی انتخاب بهتری برای پروژههای پیچیده و نیازمند به تغییرات مکرر است.

پی ال سی در برابر سیستم های کنترلی مبتنی بر کامپیوتر

پی ال سی (کنترلکننده منطقی برنامهپذیر) و سیستم های کنترلی مبتنی بر کامپیوتر هر دو ابزارهای مهمی در کنترل فرایندهای صنعتی هستند، اما تفاوت های کلیدی میان آنها وجود دارد. پی ال سی ها به طور خاص برای محیطهای صنعتی طراحی شدهاند و به دلیل مقاومت بالا در برابر شرایط سخت مانند دما، رطوبت، ارتعاشات، و نویزهای الکتریکی، به طور گسترده در کاربردهای صنعتی استفاده میشوند. این سیستمها بسیار پایدار و قابلاعتماد هستند و میتوانند به صورت مداوم بدون توقف کار کنند. علاوه بر این، برنامهریزی آنها سادهتر و به راحتی قابل تغییر و بهروزرسانی است.

در مقابل، سیستم های کنترلی مبتنی بر کامپیوتر معمولاً از کامپیوترهای استاندارد یا صنعتی برای اجرای نرمافزارهای کنترلی استفاده میکنند. این سیستم ها انعطاف پذیری بیشتری در پردازش دادهها، تحلیل اطلاعات و ارائه گزارشها دارند و میتوانند با سیستم های پیچیده تر و چندوظیفهای به خوبی کار کنند. اما برخلاف PLC، کامپیوترها به شرایط محیطی حساس تر هستند و در برابر نویزهای الکتریکی و شرایط نامناسب محیطی کمتر مقاومند، به همین دلیل نیاز به محافظت و نگهداری بیشتری دارند.

یکی از مزیت های سیستم های مبتنی بر کامپیوتر، توانایی انجام محاسبات پیچیده و پردازش داده های بزرگ است که آنها را برای کاربردهایی مانند کنترل فرآیندهای بسیار پیچیده یا سیستم های داده محور مناسب میکند. با این حال، پی ال سیها برای کاربردهای با سرعت بالا و نیاز به پاسخگویی سریع، به دلیل پایداری و عملکرد ثابت، اغلب انتخاب اول هستند. انتخاب بین این دو سیستم بستگی به نیازهای خاص پروژه دارد.

تفاوت های پی ال سی با سیستمهای میکروکنترلر

پی ال سی و میکروکنترلرها هر دو ابزارهای کنترلی مهمی هستند، اما تفاوتهای قابل توجهی در کاربرد و ساختار آنها وجود دارد. پی ال سی ها به طور خاص برای محیطهای صنعتی طراحی شدهاند و دارای مقاومت بالایی در برابر شرایط محیطی سخت مانند نویزهای الکتریکی، دما، و رطوبت هستند. آنها معمولاً در سیستمهای کنترل صنعتی برای اتوماسیون فرآیندهای پیچیده استفاده میشوند و قابلیت برنامهریزی و تغییر منطق کنترلی را بدون نیاز به تغییرات فیزیکی دارند.

در مقابل، میکروکنترلرها تراشههای کوچکی هستند که در کاربردهای مختلف الکترونیکی به کار میروند و معمولاً برای پروژههای کوچکتر و سیستمهای تعبیهشده (embedded systems) مانند کنترل وسایل خانگی یا دستگاههای پزشکی استفاده میشوند. میکروکنترلرها هزینههای کمتری دارند و برای کنترلهای سادهتر با نیاز به منابع محدود مناسباند، اما به دلیل محدودیت در تعداد ورودی و خروجی و قدرت پردازشی کمتر، برای کنترلهای پیچیده و پروژههای بزرگ کمتر مناسب هستند.

در کل، PLCها برای کاربردهای صنعتی بزرگتر و محیطهای خشن انتخاب بهتری هستند، در حالی که میکروکنترلرها برای کاربردهای سادهتر و ارزانتر بهینهترند. انتخاب میان این دو به نیازهای پروژه و سطح پیچیدگی آن بستگی دارد.

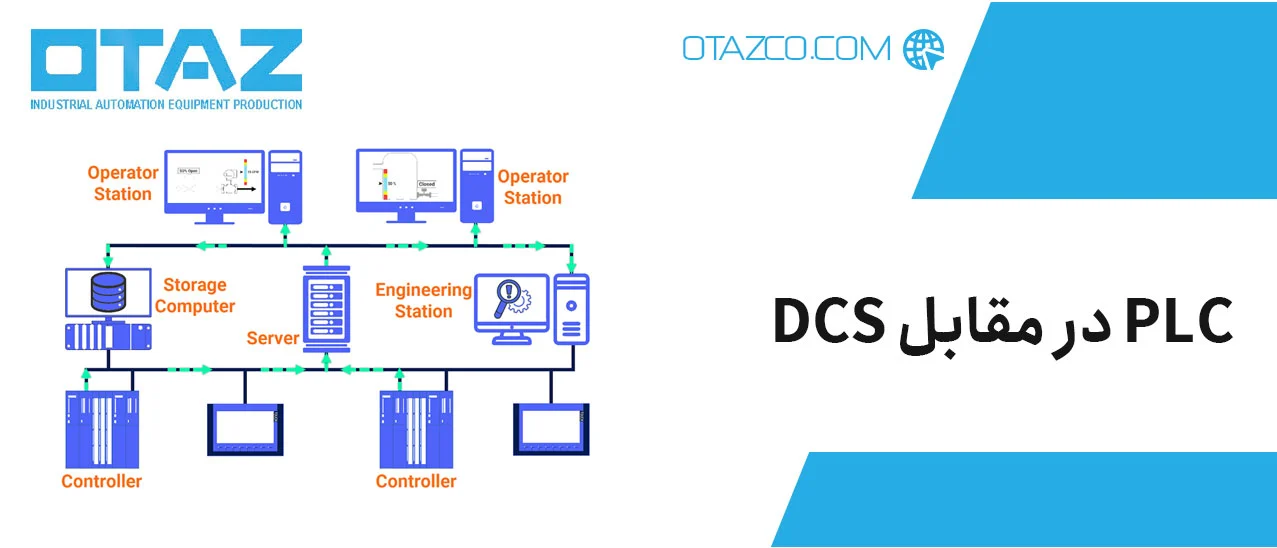

PLC در مقابل DCS (سیستم کنترل توزیع شده)

PLC (کنترلکننده منطقی برنامهپذیر) و DCS (سیستم کنترل توزیع شده) هر دو ابزارهای قدرتمند در کنترل فرآیندهای صنعتی هستند، اما تفاوتهای کلیدی در کاربرد و معماری آنها وجود دارد. پی ال سی ها برای کنترلهای محلی و وظایف اتوماسیون خاص طراحی شدهاند و اغلب در پروژههای کوچکتر یا متوسط مورد استفاده قرار میگیرند. آنها به دلیل سرعت بالا، انعطافپذیری، و قابلیت برنامهریزی آسان، در صنایع مختلفی مانند تولید، بستهبندی و ماشینآلات کاربرد دارند.

در مقابل، DCS برای کنترل و نظارت بر فرآیندهای بزرگ و پیچیدهتر با تعداد زیادی ورودی و خروجی، مانند پالایشگاهها و نیروگاهها، استفاده میشود. در DCS، کنترل به صورت توزیع شده در میان چندین واحد صورت میگیرد و یک سیستم مرکزی عملیات کنترل و مانیتورینگ را هماهنگ میکند. این ویژگی به سیستم اجازه میدهد تا بر فرآیندهای بزرگ با مقیاسهای گسترده به صورت هماهنگ نظارت داشته باشد.

در مجموع، PLC برای وظایف کنترل محلی و نیازمند پاسخگویی سریع مناسب است، در حالی که DCS به دلیل توزیع کنترل و یکپارچگی بهتر، برای فرآیندهای پیچیدهتر و بزرگتر گزینه بهتری به حساب میآید. انتخاب بین این دو بستگی به مقیاس و پیچیدگی پروژه دارد.

مقایسه PLC با کنترلرهای نرم افزاری

PLC و کنترلرهای نرمافزاری هر دو ابزارهایی برای اتوماسیون صنعتی هستند، اما تفاوتهای مهمی در نحوه عملکرد و کاربرد آنها وجود دارد. پی ال سی یک دستگاه سختافزاری مستقل است که برای محیطهای صنعتی طراحی شده و مقاومت بالایی در برابر شرایط سخت مانند دما، رطوبت و نویزهای الکتریکی دارد. این دستگاه قابلیت اجرای وظایف کنترلی با سرعت و دقت بالا را دارد و به راحتی قابل برنامهریزی و تغییر است. پی ال سی ها به دلیل پایداری بالا، انتخابی مطمئن برای کاربردهای حیاتی و مداوم در صنایع هستند.

در مقابل، کنترلرهای نرمافزاری از طریق کامپیوترهای معمولی یا سرورها اجرا میشوند و به کمک نرمافزارهای خاص کنترل فرآیندها را انجام میدهند. این سیستمها انعطافپذیری بالاتری دارند و امکان تحلیل دادههای پیچیده، گزارشگیری و یکپارچهسازی با سیستمهای دیگر را به راحتی فراهم میکنند. با این حال، کامپیوترها در برابر شرایط محیطی سخت مانند نویز الکتریکی و دما حساستر هستند و نیاز به نگهداری و مراقبت بیشتری دارند.

در نهایت، PLCها برای کاربردهای صنعتی که نیاز به پایداری، سرعت و مقاومت بالا دارند مناسبترند، در حالی که کنترلرهای نرمافزاری برای پروژههایی که نیاز به پردازش دادههای پیچیده و یکپارچهسازی با سیستمهای دیگر دارند انتخاب بهتری هستند.

PLC یا PAC کنترلر اتوماسیون برنامه پذیر

PLC (کنترلکننده منطقی برنامهپذیر) و PAC (کنترلر اتوماسیون برنامهپذیر) هر دو ابزارهای اتوماسیون صنعتی هستند، اما تفاوتهای مهمی در قابلیتها و کاربردهای آنها وجود دارد. پی ال سی ها به طور سنتی برای کنترل فرآیندهای منطقی و توالیهای سادهتر طراحی شدهاند و در صنایع تولیدی، بستهبندی و ماشینآلات مورد استفاده قرار میگیرند. آنها به دلیل سادگی، قابلیت اعتماد و اجرای وظایف کنترلی سریع و دقیق، انتخابی رایج برای کنترل سیستمهای کوچک تا متوسط هستند.

(Programmable Automation Controller) PACنسل جدیدتر و پیشرفتهتری از کنترلرهای اتوماسیون است که قابلیتهای بیشتری نسبت به PLC دارد. پی ای سی ها دارای پردازشگرهای قدرتمندتر و ساختار مدولار پیشرفتهتری هستند که به آنها اجازه میدهد تا فرآیندهای پیچیدهتر را مدیریت کنند. برخلاف PLC، PAC میتواند نه تنها توالیهای منطقی بلکه پردازش دادههای پیچیده و عملیات کنترلی پیشرفته را انجام دهد. این کنترلرها قابلیت یکپارچهسازی با سیستمهای IT و SCADA را دارند و برای پروژههای بزرگتر یا پیچیدهتر که نیاز به کنترلهای چندمنظوره و پیشرفته دارند، مناسبتر هستند.

در مجموع، اگر پروژه نیاز به کنترل ساده و سریع دارد، PLC انتخاب بهتری است، در حالی که PAC برای کاربردهای پیچیدهتر با نیاز به یکپارچهسازی دادهها و پردازش پیشرفته مناسبتر است.